Biovoimans grundläggande verksamhetsprincip är att fungera som en teknikintegratör. Det innebär att nyckeln till våra kunders framgång ligger i vårt val av utrustning för olika processteg: vad, varför och hur de fungerar tillsammans. Besluten fattas alltid projekt för projekt, utifrån kundens budget och de prestationsmål som satts upp för anläggningen.

I fallet med anläggningen i Voss, där slutkunden är BIR AS – det största avfallshanteringsföretaget i Bergen-området i Norge – specificerades kraven i en offentlig upphandling.

Låt oss dyka in i själva processstegen!

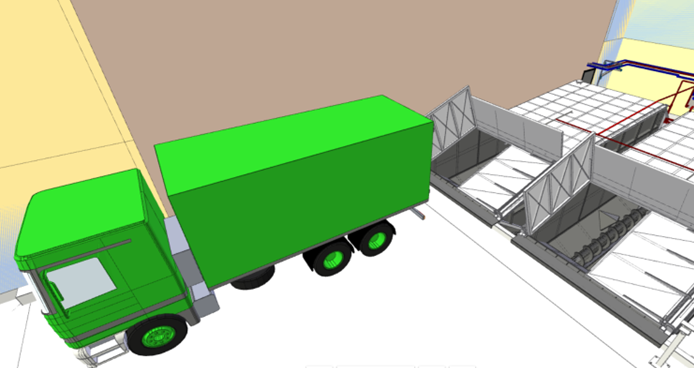

BIR transporterar bioavfall från hushåll, restauranger och livsmedelsbutiker till biometananläggningen med hjälp av lastbilar och containrar. Dessutom tas flytgödsel emot direkt från lokala gårdar i tankbilar. För att förhindra att lukter sprids och för att säkerställa en trevligare arbetsmiljö för förarna tas allt avfall emot inomhus.

Eftersom anläggningen ligger i ett arktiskt klimat är det särskilt viktigt att mottagningssilorna är tillräckligt robusta för att klara avlastningen av (mer eller mindre) frysta avfallstransporter. Det krävs också ett smidigt samarbete mellan mottagnings- och förbehandlingsutrustningen för att säkerställa en stabil tillförsel av avfall till förbehandlingssystemet och vidare till biogasprocessen.

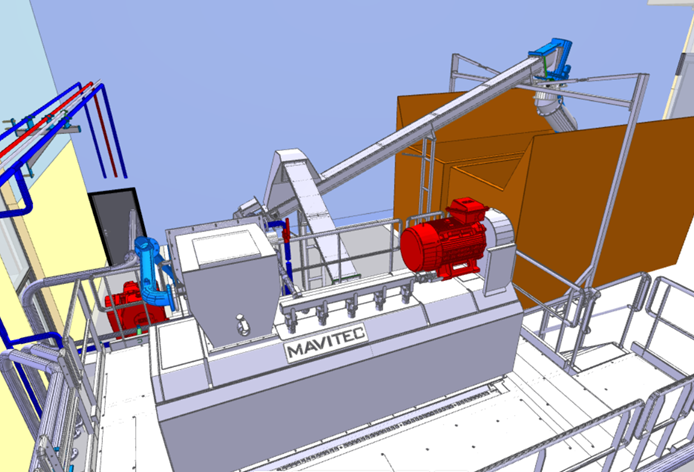

Av denna anledning har all utrustning för den efterföljande processen beställts från Mavitec Green Energy, en nära partner till Biovoiman. De har omfattande erfarenhet av både avfallsmottagning och förbehandling. Det innebär att vi kan vara säkra på att det inte kommer att uppstå några frustrerande flaskhalsar i de inledande faserna av avfallsbehandlingen.

Som nämnts i samband med avfallsmottagning ansvarar Mavitecs teknik även för förbehandling av avfall. I praktiken innebär detta att organiska fraktioner separeras från förpackningsmaterial och att den maximala partikelstorlek som krävs för pastörisering uppnås. Förbehandlingen utförs med hjälp av en skovelkvarn, vilket är ett av de bästa alternativen när målet är att:

Efter förbehandlingen pumpas det organiska slammet till en buffertank, där det blandas med flytande gödsel. Efter blandningen är råvaran klar för biogasprocessen. Förpackningsmaterial samlas in som högkvalitativt RDF (avfallsbaserat bränsle) i transportcontainrar och skickas till BIR:s förbränningsanläggning för vidare energiproduktion.

Hygienisering är en process som krävs av EU, där organiskt material värms upp till 70 °C under en timme för att eliminera salmonella och andra patogener. Detta är nödvändigt för att säkerställa att rötresten kan användas säkert som gödselmedel.

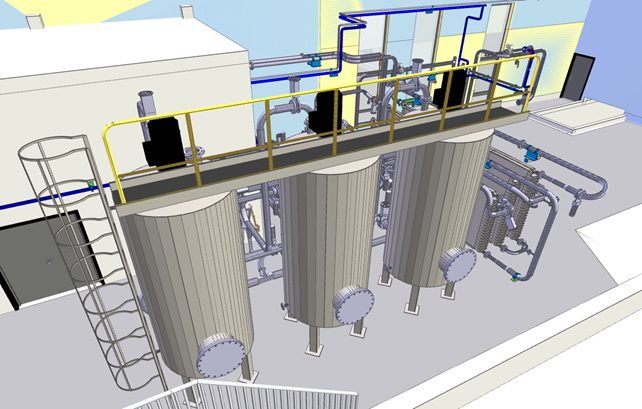

Voss-anläggningens sanitetssystem är en egenutvecklad produkt från Biovoiman., BIOpasteuriserare – den så kallade ”kontinuerliga batchprocessen”. I denna process förbereds en batch för en timmes fördröjning, en annan hålls vid 70 °C i en timme och den tredje töms. Denna kontinuerliga drift optimerar värmeåtervinningen.

I praktiken består sanitetssystemet av tankar, pumpar, rör, ventiler och värmeväxlare. Med rätt tekniska lösningar kan upp till 70 % av den använda värmeenergin återvinnas. Vid anläggningen i Voss återvinns värmen i två steg: först förvärms det inkommande materialet med värme från reaktorerna (~40 °C), varefter förvärmningen fortsätter med hjälp av den föregående pastöriseringsbatchen (~70 °C). På så sätt uppnås en hög temperatur redan före den egentliga uppvärmningsprocessen! Detta möjliggörs av unika slurry-slurry-värmeväxlare som levereras av Westcome Heat Exchangers.

Eftersom biogasanläggningen ligger nära ett bostadsområde måste de luktande gaserna som bildas vid lagring och bearbetning av avfall renas noggrant innan de släpps ut i atmosfären. Här kommer Scandinavian Centriair AB:s teknik in i bilden. Alla betydande luktkällor är utrustade med ett lokalt utsugssystem, och denna högkomprimerade luft behandlas med olika tekniker som väljs ut efter de specifika gaserna från varje luktkälla. Innan de släpps ut i atmosfären bryts de kvarvarande komponenterna i de illaluktande gaserna ned med hjälp av en kombination av aktivt kol och UV-reaktorer.

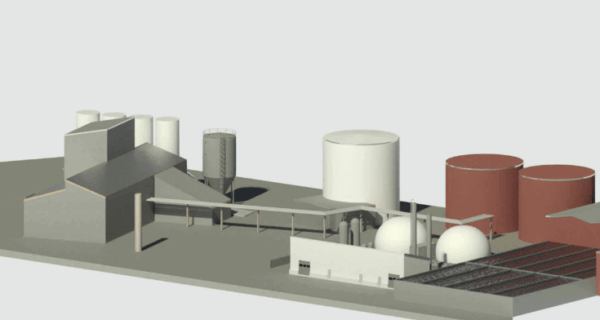

Vid Voss biometananläggning produceras biogas i Kanadevia Inova biogasreaktorer, som använder Schmack Biogas reaktorteknologi. Det unika med Schmack-tekniken är de enorma Remex-blandarna. Dessa långsamt roterande skovelmiksrar förbrukar lite el, men möjliggör ändå högre koncentrationer av fasta ämnen i reaktorerna jämfört med konventionella våtkomposteringsreaktorer (även kända som CSTR-reaktorer). Detta minskar i sin tur anläggningens värmeförbrukning, eftersom mindre vatten behöver värmas upp till processtemperaturen, som vanligtvis ligger runt 40 °C.

En annan speciell egenskap hos Schmaks reaktorteknologi är den träkonstruktion som fungerar som ett ”undertak” och bildar en mikrofilmyta för avskiljning av vätesulfid (H₂S). Detta gör att cirka 50 % av den bildade vätesulfiden kan avlägsnas inuti reaktorn, vilket minskar behovet av investeringar i ytterligare luktreningstekniker såsom aktivt kol eller skrubbers – särskilt ur ett underhållsperspektiv.

När det organiska materialet i avfallet har omvandlats till biogas återstår en våt, näringsrik slam som kallas rötrest – med andra ord organiskt gödselmedel. Rötkroppen innehåller samma näringsämnen som sitt ursprungsmaterial (i detta fall 1/3 matavfall och 2/3 gödsel från nötkreatur), men i en mer hygienisk och löslig (= bättre) form.

I Voss-projektet separeras biogödsel (som ofta är fallet) i fasta och flytande fraktioner. Valet av utrustning påverkades dock av de lokala jordbrukarnas specifika krav. I Voss-området är det viktigt att noggrant reglera mängden fosfor som sprids på åkrarna, så separeringstekniken valdes främst utifrån dess effektivitet när det gäller att separera fosfor.

Separationsprocessen förbättras genom användning av Alfa Laval-dekantercentrifuger. Centrifuger uppnår högre separationseffektivitet för fosfor (fast fraktion) och kväve (flytande fraktion) jämfört med exempelvis skruvpressar. Detta gör det möjligt för lantbrukare att reglera näringsämnena exakt utan risk för övergödning.

Den biogas som produceras i biogasreaktorer bearbetas vidare till biometan, dvs. renas från koldioxid (CO₂) och andra gaskomponenter i ett biogasreningssystem.

Det finns flera olika tekniska lösningar för att rena biogas. De fyra huvudsakliga teknikerna är vatten tvätt, amin tvättning, membran teknik och PSA (trycksvängningsadsorption). Vatten tvättning är en billig lösning, men det innebär risker relaterade till kvaliteten på biometan, särskilt i kalla förhållanden. Amin tvättning är det bästa alternativet när det finns gott om överskottsvärme tillgängligt, men det är dyrt i projekt där detta inte är fallet. Membranteknik och PSA ingick i det slutliga urvalet eftersom anbudsinfordran krävde att så lite vatten och kemikalier som möjligt skulle användas.

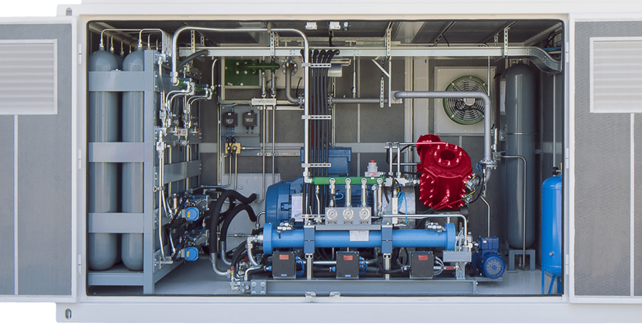

Även om Biovoima har sin egen biogasbearbetningsteknik baserad på membranteknik BIOuppgraderingCH4 ,PSA-systemet från Provedal valdes för Voss-projektet. Membranteknik är för närvarande den mest populära metoden för biogasbearbetning i världen och har attraktiva investeringskostnader, men något högre elförbrukning. Ju större biogasflödet är, desto snabbare gör de lägre driftskostnaderna (mindre el och underhåll) PSA mer ekonomiskt lönsamt. Eftersom livscykelkostnaden var det viktigaste urvalskriteriet i Voss-projektet fattades beslutet till förmån för PSA. Båda producerar dock samma högkvalitativa slutprodukt – biometan.

När biogas har raffinerats till biometan matas den vanligtvis in i naturgasnätet, där den fungerar som ett förnybart alternativ till fossil gas med liknande egenskaper. Det finns dock inget naturgasnät i Voss-området, så gasen måste komprimeras till minsta möjliga volym – antingen för kostnadseffektiv transport till industriella användare i gastransportcontainrar eller som bränsle för BIR:s egna sopbilar.

Denna högtryckskompressor (250 bar) för metan levereras av det italienska företaget Fornovo Gas, som är marknadsledande med över 2 500 kompressorinstallationer. Fornovo Gas är också en långvarig partner till Biovoima.

Som tidigare nämnts används den producerade biometan som ett 100 % förnybart bränsle inom industrin och i BIR:s och dess partners sopbilar. Gasen levereras till industriella användare i högtryck. i gastransportbehållare. Anläggningens automatiseringssystem övervakar noggrant mängden gas som fylls i varje behållare, vilket underlättar hanteringen av BIR:s logistik och fakturering.

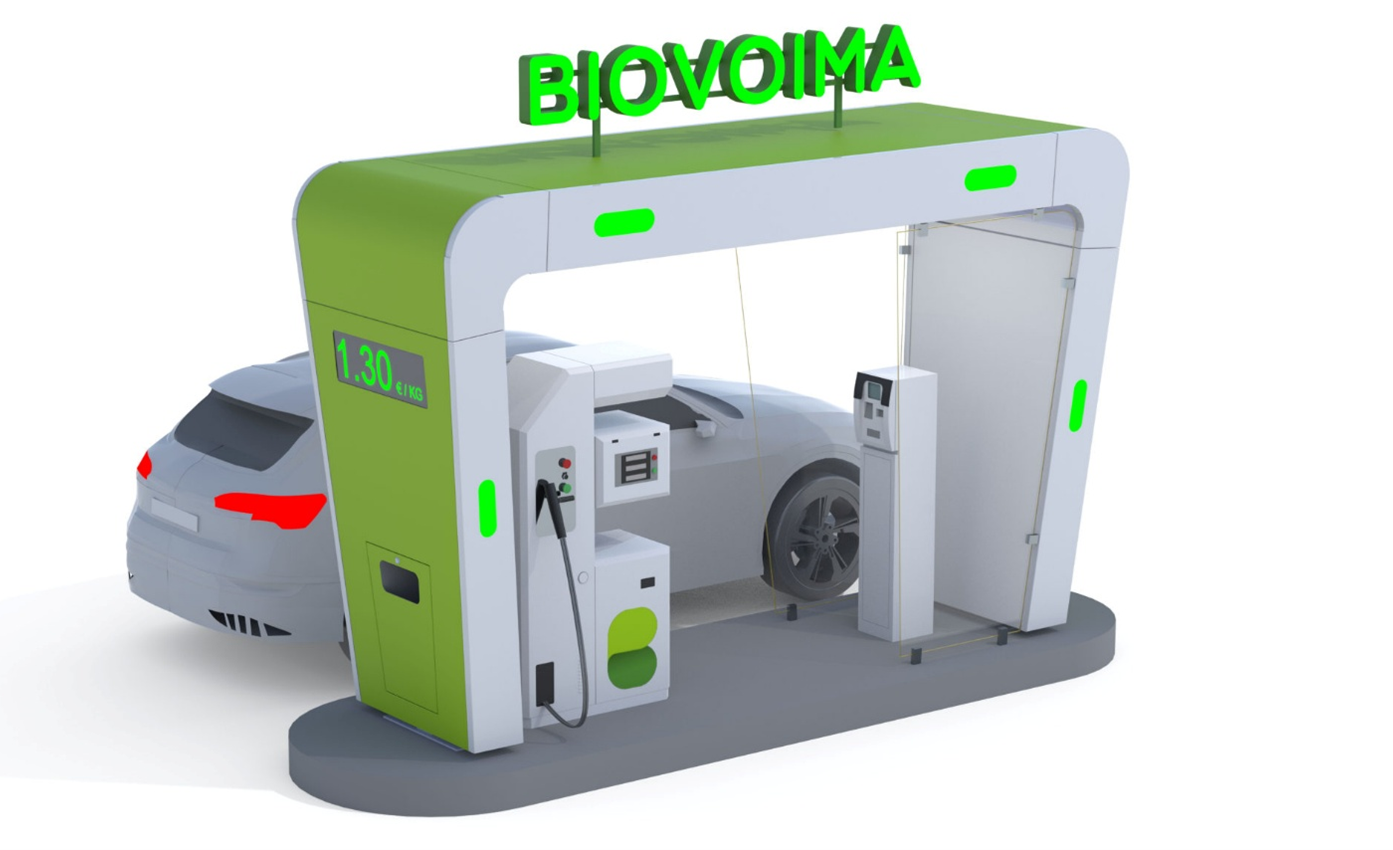

Samma praktiska system gäller även för anläggningens egen Biovoiman-gasfyllningsstation., BIOpark. För föraren är tankningsprocessen lika enkel som på en vanlig bensinstation. Priset på gasen fastställs automatiskt i enlighet med avtal mellan BIR och gastankningsföretagen. Gasen är allmänt känd som CBG (komprimerad biogas), som kemiskt sett liknar CNG (komprimerad naturgas), men är ett förnybart och miljövänligt alternativ.

För att säkerställa en smidig drift mellan flera enheter ställs höga krav på automatiseringssystemet. Med erfarenhet från några av världens mest komplexa bioraffinaderier valdes Valmet Automation ut för att leverera ett ”paraplysystem” för hela biogasanläggningen i Voss. Hög användarvänlighet i kombination med finsk kvalitet, utmärkt säkerhet och enkel integration av olika delsystem var de viktigaste kriterierna för valet av Valmet.

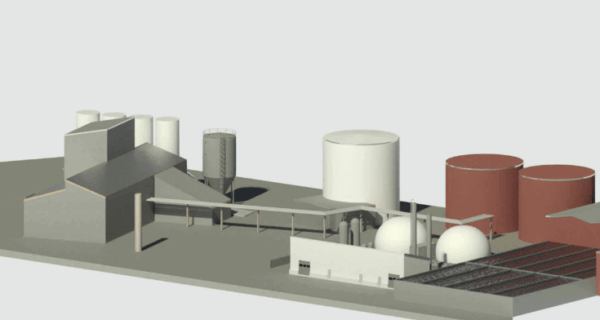

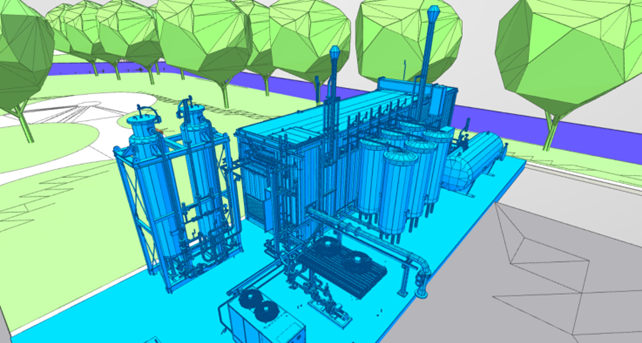

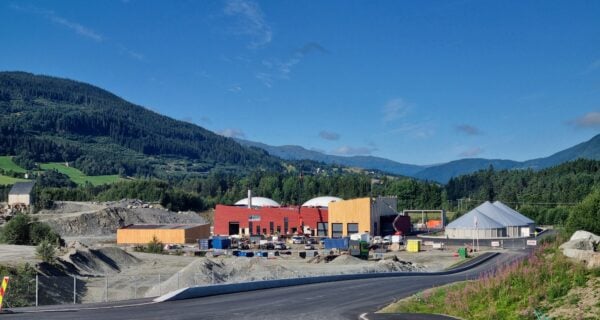

Biogasanläggningen i Voss är den första i sitt slag i Vestlandsfylket i Norge. Den producerar biogas från bioavfall som samlas in i området och gödsel från lokala gårdar. Anläggningen har en total bearbetningskapacitet på 54 000 ton organiskt avfall per år. Det mesta av det biogödsel som produceras i processen ersätter användningen av gödsel från boskap som gödselmedel, vilket avsevärt minskar metanutsläppen och lukten från jordbruket. Tack vare dess förbättrade gödningsegenskaper kan detta också minska behovet av att importera gödselmedel.

Den biometan som produceras vid anläggningen kommer främst att användas som bränsle för BIR:s tunga fordon och som ett miljövänligt alternativ till fossil naturgas och flytande naturgas (LNG) inom industrisektorn i Voss-området. En gasstation planeras också i centrala Voss för att utnyttja lokal biogas. Fordonen kommer bokstavligen att drivas med energi från lokalt bioavfall och gödsel – ett utmärkt exempel på praktiska tillämpningar av cirkulär ekonomi!

Biovoima är stolta och glada över att få vara delaktiga i detta projekt!

Jani Kangasaho

Försäljningschef, partner

Tero Kemppi

Projektledare

+358 50 408 7100

"*" näyttää pakolliset kentät

© 2026 Biovoima

Integritetspolicy