Główną zasadą działania Biovoiman jest pełnienie funkcji integratora technologii. Oznacza to, że kluczem do sukcesu naszych klientów jest dobór urządzeń do poszczególnych etapów procesu: co, dlaczego i jak one ze sobą współpracują. Decyzje są zawsze podejmowane indywidualnie dla każdego projektu, w oparciu o budżet klienta i wyniki, jakie chce on osiągnąć w swoim zakładzie.

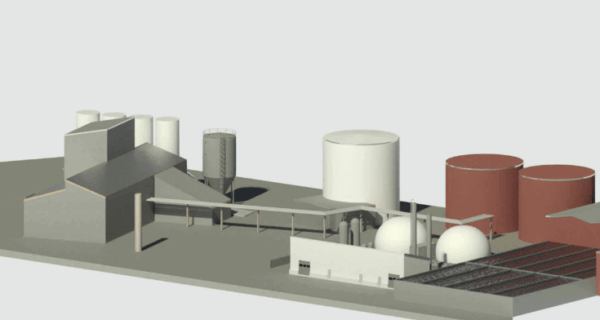

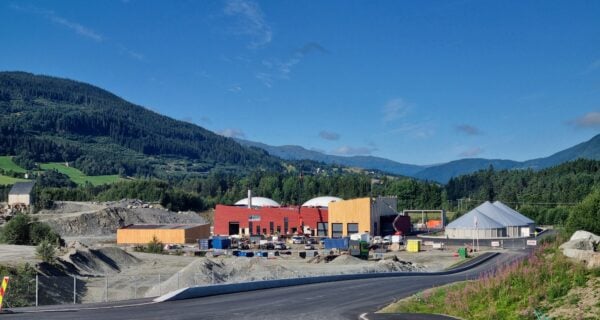

W przypadku zakładu w Voss, którego końcowym odbiorcą jest BIR AS – największa firma zajmująca się gospodarką odpadami w regionie Bergen w Norwegii – wymagania zostały określone w ramach publicznego przetargu.

Przejdźmy do poszczególnych etapów procesu!

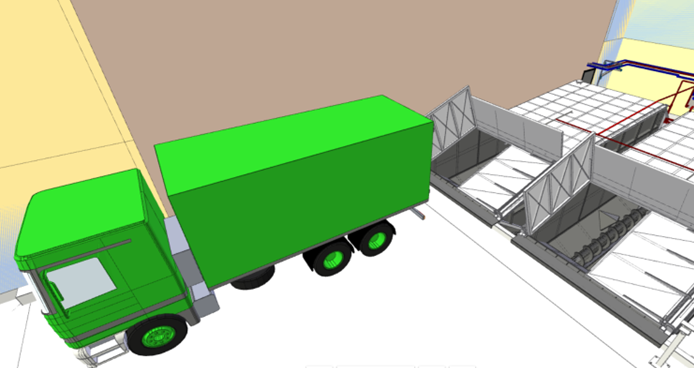

BIR dostarcza odpady biologiczne z gospodarstw domowych, restauracji i sklepów spożywczych do zakładu produkcji biometanu za pomocą samochodów dostawczych i kontenerów. Ponadto płynny nawóz jest dostarczany cysternami bezpośrednio z lokalnych gospodarstw rolnych. Aby zapobiec rozprzestrzenianiu się nieprzyjemnych zapachów i zapewnić kierowcom bardziej komfortowe warunki pracy, wszystkie odpady są przyjmowane w pomieszczeniach zamkniętych.

Ponieważ zakład znajduje się w klimacie arktycznym, szczególnie ważne jest, aby silosy odbiorcze były wystarczająco wytrzymałe, aby wytrzymać rozładunek (mniej lub bardziej) zamarzniętych transportów odpadów. Konieczna jest również płynna współpraca między urządzeniami odbiorczymi a urządzeniami do wstępnego przetwarzania, aby zapewnić stabilne dostarczanie odpadów do systemu wstępnego przetwarzania, a następnie do procesu produkcji biogazu.

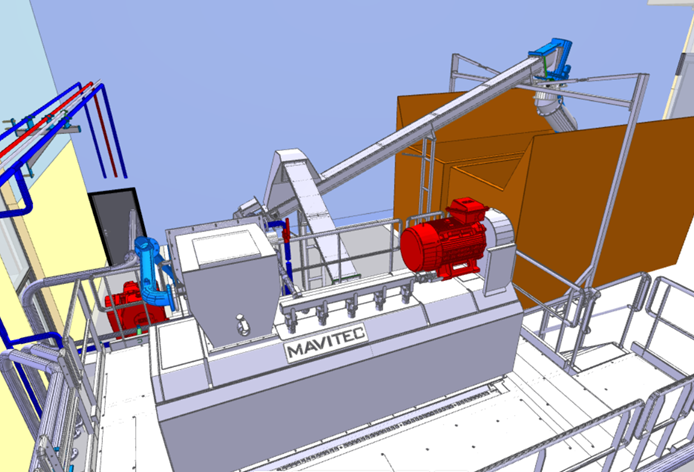

Z tego powodu wszystkie urządzenia do dalszego przetwarzania zostały zamówione w firmie Mavitec Green Energy, bliskim partnerze Biovoiman. Firma ta ma bogate doświadczenie zarówno w zakresie odbioru odpadów, jak i ich wstępnego przetwarzania. Dzięki temu możemy mieć pewność, że na początkowym etapie przetwarzania odpadów nie pojawią się frustrujące wąskie gardła.

Jak wspomniano w związku z przyjmowaniem odpadów, za wstępne przetwarzanie odpadów odpowiada również technologia Mavitec. W praktyce oznacza to oddzielenie frakcji organicznej od materiałów opakowaniowych, a następnie osiągnięcie maksymalnej wielkości cząstek wymaganej do pasteryzacji. Wstępne przetwarzanie odbywa się za pomocą młynka łopatkowego (urządzenia typu paddle mill), który jest jedną z najlepszych opcji, gdy celem jest:

Po etapie wstępnego przetwarzania osad organiczny jest pompowany do zbiornika buforowego, gdzie jest mieszany z gnojowicą. Po wymieszaniu surowiec jest gotowy do procesu produkcji biogazu. Materiały opakowaniowe są zbierane jako wysokiej jakości paliwo RDF (paliwo pochodzące z odpadów) do kontenerów transportowych i wysyłane do spalarni BIR w celu dalszej produkcji energii.

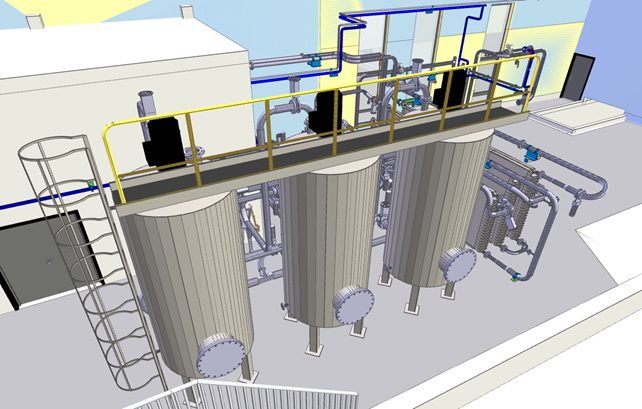

Higienizacja to wymagany przez UE proces, w którym materiał organiczny podgrzewany jest do temperatury 70°C na godzinę w celu wyeliminowania salmonelli i innych patogenów. Jest to niezbędne, aby kompost mógł być bezpiecznie stosowany jako nawóz.

System higienizacji zakładu Voss jest produktem własnym Biovoiman., BIOpasteurizer – tzw. ”ciągły proces wsadowy”. W tym procesie jedna partia jest przygotowywana na godzinę, druga jest utrzymywana w temperaturze 70°C przez godzinę, a trzecia jest opróżniana. Taka ciągła praca optymalizuje odzysk ciepła.

W praktyce system higienizacji składa się ze zbiorników, pomp, rur, zaworów i wymienników ciepła. Dzięki odpowiednim rozwiązaniom technicznym można odzyskać nawet 70% zużytej energii cieplnej. W zakładzie Voss ciepło jest odzyskiwane w dwóch etapach: najpierw dostarczany materiał jest podgrzewany ciepłem uzyskanym z reaktorów (~40 °C), a następnie podgrzewanie jest kontynuowane przy użyciu poprzedniej partii pasteryzowanej (~70 °C). W ten sposób osiąga się wysoką temperaturę jeszcze przed właściwym podgrzewaniem! Jest to możliwe dzięki unikalnym wymiennikom ciepła typu szlam-szlam, dostarczanym przez firmę Westcome Heat Exchangers.

Ponieważ zakład produkcji biogazu znajduje się w pobliżu obszaru mieszkalnego, gazy zapachowe powstające podczas składowania i przetwarzania odpadów muszą być dokładnie oczyszczone przed uwolnieniem do atmosfery. W tym miejscu pojawia się technologia firmy Scandinavian Centriair AB. Wszystkie znaczące źródła zapachów są wyposażone w system usuwania zapachów, a to bardzo zagęszczone powietrze jest przetwarzane za pomocą różnych technologii, dobranych do konkretnych gazów występujących w każdym źródle zapachu. Przed uwolnieniem do atmosfery pozostałe składniki gazów zapachowych są rozkładane za pomocą kombinacji węgla aktywnego i reaktorów UV.

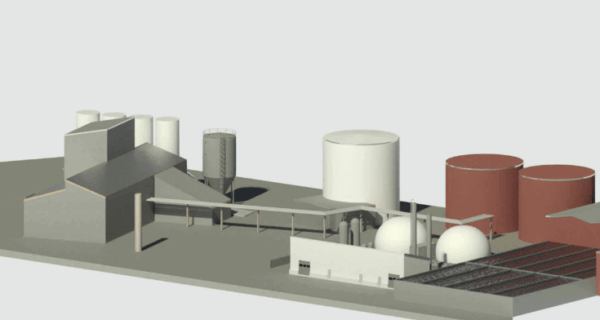

W zakładzie produkcji biometanu firmy Voss biogaz jest wytwarzany w reaktorach biogazowych firmy Kanadevia Inova, wykorzystujących technologię reaktorów firmy Schmack Biogas. Wyjątkowość technologii firmy Schmack opiera się na ogromnych mieszalnikach Remex. Te wolno obracające się mieszadła łopatkowe zużywają niewiele energii elektrycznej, ale mimo to umożliwiają uzyskanie wyższej zawartości substancji stałych w reaktorach w porównaniu z tradycyjnymi reaktorami fermentacji mokrej (znanymi również jako reaktory CSTR). To z kolei zmniejsza zużycie ciepła w zakładzie, ponieważ mniej wody trzeba podgrzać do temperatury procesowej, która zazwyczaj wynosi około 40°C.

Kolejną cechą charakterystyczną technologii reaktorów Schmacka jest drewniana konstrukcja ”fałszywego dachu”, która tworzy powierzchnię mikrofilmową do usuwania siarkowodoru (H₂S). Dzięki temu około 50 % powstałego siarkowodoru jest usuwane już wewnątrz reaktora, co zmniejsza potrzebę inwestowania w dodatkowe technologie usuwania zapachów, takie jak węgiel aktywny lub płuczki – szczególnie z punktu widzenia konserwacji.

Gdy organiczna część odpadów zamieni się w biogaz, zostaje mokry i bogaty w składniki odżywcze osad, który nazywamy gnojowicą – czyli organicznym nawozem. Otręby zawierają te same składniki odżywcze, co materiał wyjściowy (w tym przypadku 1/3 odpadów spożywczych i 2/3 gnojowicy bydlęcej), ale w bardziej higienicznej i rozpuszczalnej (= lepszej) postaci.

W projekcie Voss nawóz biologiczny jest rozdzielany (jak to często bywa) na frakcję stałą i płynną. Na wybór sprzętu miały jednak wpływ szczególne wymagania lokalnych rolników. W regionie Voss ważne jest dokładne regulowanie ilości fosforu rozrzucanego na polach, dlatego technologia separacji została wybrana przede wszystkim na podstawie najlepszej skuteczności separacji fosforu.

Proces separacji jest usprawniony dzięki zastosowaniu wirówki Alfa Laval. Wirówka zapewnia wyższą skuteczność separacji fosforu (frakcja stała) i azotu (frakcja płynna) w porównaniu np. z prasami śrubowymi. Umożliwia to rolnikom precyzyjną regulację nawożenia bez ryzyka nadmiernego nawożenia.

Biogaz powstający w reaktorach biogazowych jest dalej przetwarzany na biometan, czyli oczyszczany z dwutlenku węgla (CO₂) i innych składników gazowych w systemie oczyszczania biogazu.

Istnieje wiele różnych rozwiązań technicznych służących do oczyszczania biogazu. Cztery główne technologie to mycie wodą, mycie aminowe, technologia membranowa oraz PSA (adsorpcja zmiennociśnieniowa). Mycie wodą jest rozwiązaniem niedrogim, ale wiąże się z ryzykiem związanym z jakością biometanu, zwłaszcza w niskich temperaturach. Mycie aminami jest najlepszym rozwiązaniem, gdy dostępna jest duża ilość dodatkowego ciepła, ale jest kosztowne w projektach, w których tak nie jest. W ostatecznym wyborze uwzględniono technologię membranową i PSA, ponieważ w zapytaniu ofertowym wymagano jak najmniejszej zużycia wody i chemikaliów.

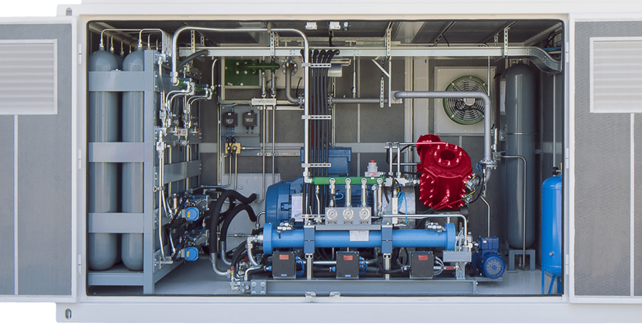

Mimo że Biovoima posiada własną technologię przetwarzania biogazu opartą na technologii membranowej BIOupgradeCH4 ,Do projektu Voss wybrano system PSA firmy Provedal. Technologia membranowa jest obecnie najpopularniejszą metodą przetwarzania biogazu na świecie i charakteryzuje się atrakcyjnymi kosztami inwestycyjnymi, ale nieco wyższym zużyciem energii elektrycznej. Im większy przepływ biogazu, tym szybciej niższe koszty eksploatacji (mniej energii elektrycznej i konserwacji) sprawiają, że PSA staje się bardziej opłacalny ekonomicznie. Ponieważ w projekcie Voss najważniejszym kryterium wyboru był koszt cyklu życia, wybór padł na rozwiązanie PSA. Oba rozwiązania zapewniają jednak produkt końcowy o równie wysokiej jakości – biometan.

Po przetworzeniu biogazu na biometan, typowym końcowym etapem przetwarzania jest wprowadzenie go do sieci gazu ziemnego, gdzie jako odnawialna alternatywa zastępuje gaz kopalny o podobnych właściwościach. W okolicy Voss nie ma jednak sieci gazowej, więc gaz trzeba sprasować do jak najmniejszej objętości – albo do ekonomicznego transportu do odbiorców przemysłowych w kontenerach do transportu gazu, albo jako paliwo do własnych śmieciarek BIR.

Ten wysokociśnieniowy (250 bar) kompresor metanu dostarcza włoska firma Fornovo Gas, która jest liderem rynku z ponad 2500 zainstalowanymi kompresorami. Fornovo Gas jest również długoletnim partnerem Biovoima.

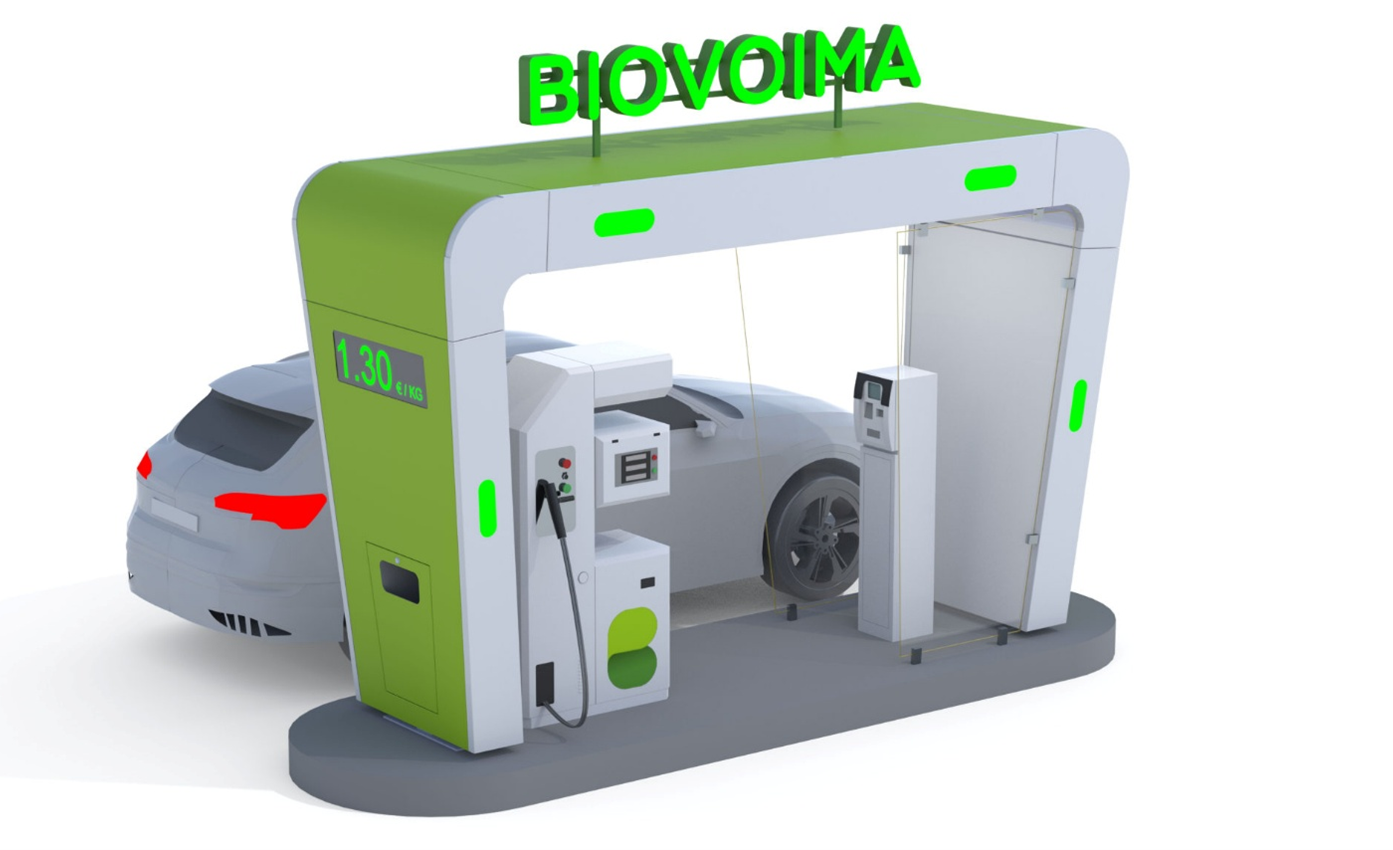

Jak wspomniano wcześniej, wyprodukowany biometan jest w 100% wykorzystywany jako paliwo odnawialne zarówno w przemyśle, jak i w pojazdach BIR i jego partnerów do wywozu śmieci. Gaz jest dostarczany użytkownikom przemysłowym w postaci wysokociśnieniowej. w kontenerach do transportu gazu. System automatyki zakładu dokładnie monitoruje ilość gazu napełnionego do każdego kontenera, co ułatwia zarządzanie logistyką i rozliczeniami BIR.

Ten sam praktyczny system dotyczy również własnej stacji tankowania gazu Biovoiman zakładu., BIOpark. Dla kierowcy proces tankowania jest tak samo prosty jak na zwykłej stacji paliwowej. Cena gazu jest ustalana automatycznie na podstawie umów między BIR a firmami zajmującymi się tankowaniem gazu. Gaz ten jest powszechnie znany jako CBG (compressed biogas), który jest chemicznie podobny do CNG (compressed natural gas), ale stanowi odnawialną i przyjazną dla środowiska alternatywę.

Aby zapewnić płynną współpracę wielu różnych urządzeń, system automatyki musi spełniać wysokie wymagania. Ponieważ firma Valmet Automation ma doświadczenie w zakresie najbardziej złożonych biorefinerii na świecie, została wybrana do dostarczenia ”systemu nadrzędnego” dla całej biogazowni Voss. Wysoka łatwość obsługi w połączeniu z fińską jakością, doskonałym bezpieczeństwem i łatwą integracją różnych podsystemów były kluczowymi kryteriami wyboru firmy Valmet.

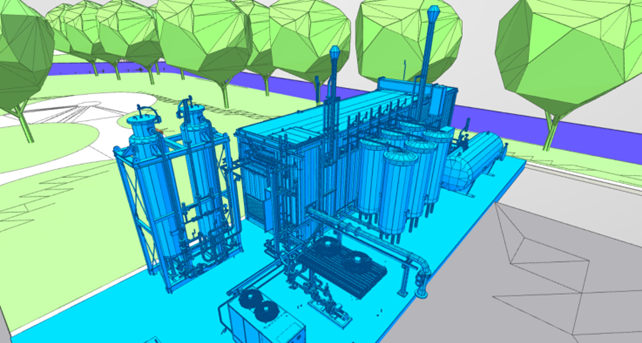

Zakład produkcji biogazu w Voss jest pierwszym tego typu obiektem w regionie Vestland w Norwegii. Wytwarza biogaz z odpadów biologicznych zebranych w okolicy oraz z obornika pochodzącego z lokalnych gospodarstw rolnych. Łączna wydajność zakładu wynosi 54 000 ton odpadów organicznych rocznie. Większość nawozu organicznego powstającego w procesie zastępuje nawóz bydlęcy, co znacznie zmniejsza emisję metanu i zapachy w rolnictwie. Dzięki lepszym właściwościom nawozowym może to również zmniejszyć zapotrzebowanie na import nawozów.

Biometan wytwarzany w zakładzie jest wykorzystywany głównie jako paliwo do ciężkich pojazdów BIR oraz jako ekologiczna alternatywa dla gazu ziemnego i skroplonego gazu ziemnego (LNG) w sektorze przemysłowym w regionie Voss. Aby wykorzystać lokalny biogaz, planuje się również budowę stacji tankowania gazu w centrum Voss. Pojazdy będą więc dosłownie jeździć na energii pozyskanej z lokalnych odpadów biologicznych i obornika – to doskonały przykład praktycznego zastosowania gospodarki o obiegu zamkniętym!

Biovoima jest dumne i szczęśliwe, że może uczestniczyć w realizacji tego projektu!

Jani Kangasaho

Dyrektor ds. sprzedaży, wspólnik

Tero Kemppi

Kierownik projektu

+358 50 408 7100

"*" näyttää pakolliset kentät

© 2026 Biovoima

Polityka prywatności