Biovoimans viktigste driftsprinsipp er å fungere som en teknologiintegrator. Dette betyr at nøkkelen til våre kunders suksess ligger i vårt valg av utstyr for ulike prosessstadier: hva, hvorfor og hvordan de fungerer sammen. Beslutninger tas alltid på prosjektbasis, basert på kundens budsjett og ytelsesmålene som er satt for anlegget.

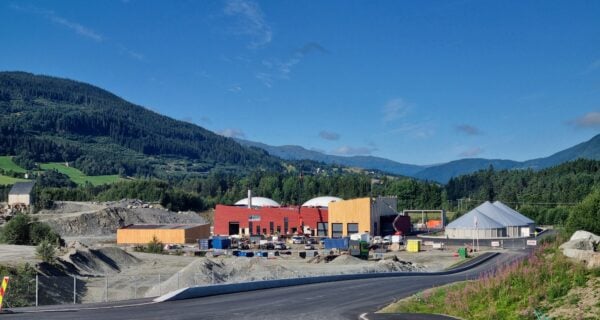

I tilfellet med Voss-anlegget, hvor sluttkunden er BIR AS – det største avfallshåndteringsselskapet i Bergen-området i Norge – ble kravene spesifisert i en offentlig anbudskonkurranse.

La oss dykke ned i selve prosessfasene!

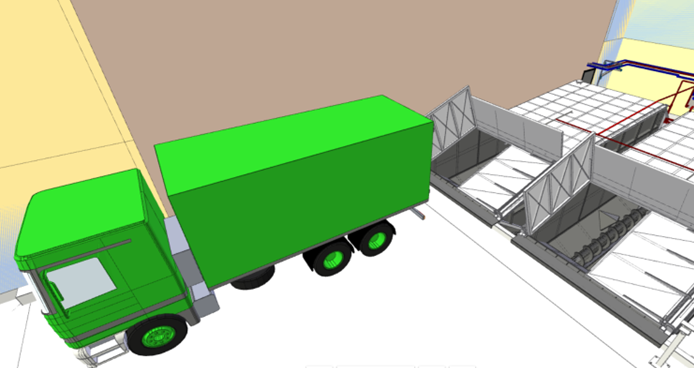

BIR leverer bioavfall fra husholdninger, restauranter og dagligvarebutikker til biometanfabrikken ved hjelp av emballasjetransportbiler og containere. I tillegg mottas flytende gjødsel direkte fra lokale gårder i tankbiler. For å forhindre spredning av lukt og sikre et mer behagelig arbeidsmiljø for sjåførene, mottas alt avfall innendørs.

Siden anlegget ligger i et arktisk klima, er det spesielt viktig at mottakersiloene er solide nok til å tåle lossing av (mer eller mindre) frosset avfall. Det kreves også et sømløst samarbeid mellom mottak- og forbehandlingsutstyret for å sikre en stabil tilførsel av avfall til forbehandlingssystemet og videre til biogassprosessen.

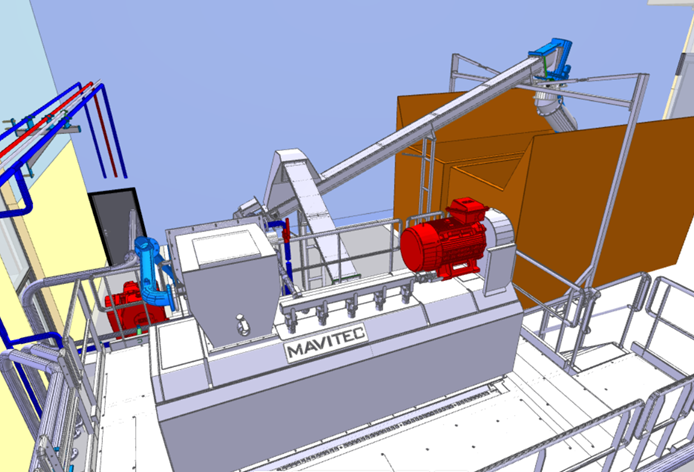

Av denne grunn er alt utstyr til den påfølgende prosessen bestilt fra Mavitec Green Energy, en nær samarbeidspartner til Biovoiman. De har lang erfaring med både mottak og forbehandling av avfall. Dette betyr at vi kan være trygge på at det ikke vil oppstå frustrerende flaskehalser i de innledende fasene av avfallsbehandlingen.

Som nevnt i forbindelse med mottak av avfall, er Mavitecs teknologi også ansvarlig for forbehandling av avfall. I praksis betyr dette å skille organiske fraksjoner fra emballasjematerialer og oppnå den maksimale partikkelstørrelsen som kreves for pasteurisering. Forbehandlingen utføres ved hjelp av en padlefabrikk, som er et av de beste alternativene når målet er å:

Etter forbehandling pumpes det organiske slammet inn i en buffertank, hvor det blandes med slam. Etter blandingen er fôret klart for biogassprosessen. Emballasjematerialer samles inn som høykvalitets RDF (avfallsbasert brensel) i transportbeholdere og sendes til BIRs forbrenningsanlegg for videre energiproduksjon.

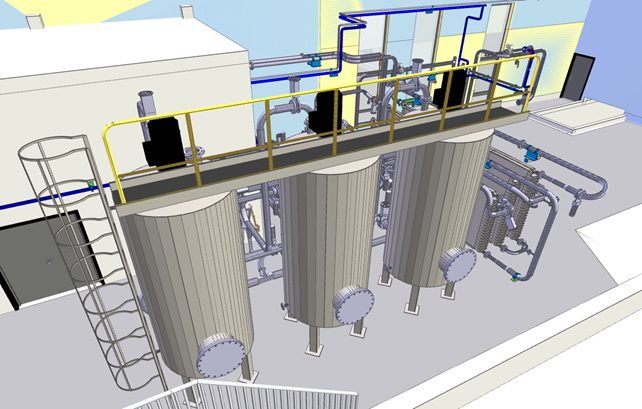

Hygienisering er en prosess som kreves av EU, hvor organisk materiale oppvarmes til 70 °C i en time for å eliminere salmonella og andre patogener. Dette er nødvendig for å sikre at biogjødselen kan brukes trygt som gjødsel.

Sanitærsystemet på Voss-anlegget er et proprietært produkt fra Biovoiman., BIOpasteurizer – den såkalte ”kontinuerlige batchprosessen”. I denne prosessen tilberedes én batch med en times forsinkelse, en annen holdes ved 70 °C i en time, og den tredje tømmes. Denne kontinuerlige driften optimaliserer varmegjenvinningen.

I praksis består sanitærsystemet av tanker, pumper, rør, ventiler og varmevekslere. Med de riktige tekniske løsningene kan opptil 70 % av den termiske energien som brukes gjenvinnes. Ved Voss-anlegget gjenvinnes varmen i to trinn: først forvarmes det innkommende materialet ved hjelp av varme fra reaktorene (~40 °C), hvoretter forvarmingen fortsettes ved hjelp av den forrige pasteuriseringsbatchen (~70 °C). Dette gir en høy temperatur allerede før selve oppvarmingsprosessen! Dette er mulig takket være unike slurry-slurry-varmevekslere levert av Westcome Heat Exchangers.

Siden biogassanlegget ligger i nærheten av et boligområde, må de luktende gassene som produseres under lagring og behandling av avfall renses grundig før de slippes ut i atmosfæren. Det er her Scandinavian Centriair ABs teknologi kommer inn. Alle betydelige luktkilder er utstyrt med et lokalt avtrekkssystem, og denne høyt komprimerte luften behandles ved hjelp av ulike teknologier som velges ut fra de spesifikke gassene fra hver luktkilde. Før de slippes ut i atmosfæren, brytes restkomponentene i de luktende gassene ned ved hjelp av en kombinasjon av aktivt karbon og UV-reaktorer.

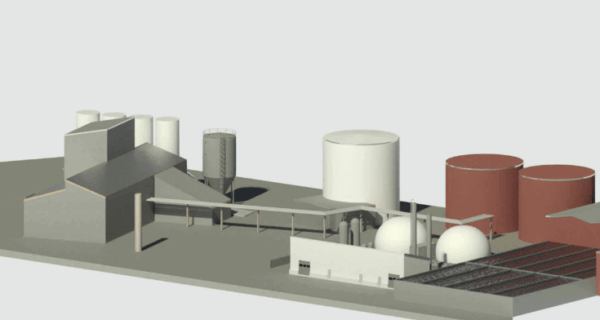

Ved Voss biometanfabrikk produseres biogass i Kanadevia Inova biogassreaktorer, som benytter Schmack Biogas reaktorteknologi. Det unike ved Schmack-teknologien er de enorme Remex-blanderne. Disse langsomt roterende padleblanderne bruker lite strøm, men tillater likevel høyere konsentrasjoner av faste stoffer i reaktorene sammenlignet med konvensjonelle våtfermenteringsreaktorer (også kjent som CSTR-reaktorer). Dette reduserer igjen anleggets varmeforbruk, da mindre vann må varmes opp til prosessens temperatur, som vanligvis er rundt 40 °C.

En annen spesiell egenskap ved Schmack's reaktorteknologi er den trebaserte ”falske takkonstruksjonen”, som danner en mikrofilmoverflate for fjerning av hydrogensulfid (H₂S). Dette gjør det mulig å fjerne omtrent 50 % av det dannede hydrogensulfidet inne i reaktoren, noe som reduserer behovet for investeringer i ekstra luktfjerningsteknologier som aktivt karbon eller skrubbere – spesielt fra et vedlikeholdsperspektiv.

Når det organiske materialet i avfallet er omdannet til biogass, gjenstår det en våt, næringsrik slam kjent som gjødsel – med andre ord organisk gjødsel. Gjødsel inneholder de samme næringsstoffene som kildematerialet (i dette tilfellet 1/3 matavfall og 2/3 husdyrgjødsel), men i en mer hygienisk og løselig (= bedre) form.

I Voss-prosjektet blir biogjødsel separert (som ofte er tilfellet) i faste og flytende fraksjoner. Valget av utstyr ble imidlertid påvirket av de spesifikke kravene fra lokale bønder. I Voss-området er det viktig å regulere mengden fosfor som spres på åkrene nøye, så separasjonsteknologien ble primært valgt på grunnlag av dens effektivitet i å skille ut fosfor.

Separasjonsprosessen forbedres ved bruk av Alfa Laval-dekanteringssentrifuger. Sentrifuger oppnår høyere separasjonseffektivitet for fosfor (fast fraksjon) og nitrogen (flytende fraksjon) sammenlignet med for eksempel skruepresser. Dette gjør det mulig for bønder å regulere næringsstoffene nøyaktig uten risiko for overgjødsling.

Biogassen som produseres i biogassreaktorer blir videreforedlet til biometan, dvs. renset for karbondioksid (CO₂) og andre gasskomponenter i et biogassrensingssystem.

Det finnes flere ulike tekniske løsninger for rensing av biogass. De fire viktigste teknologiene er vannvasking, aminvask, membranteknologi og PSA (trykkvekselsadsorpsjon). Vannvasking er en rimelig løsning, men det medfører risikoer knyttet til kvaliteten på biometan, spesielt under kalde forhold. Aminvasking er det beste alternativet når det er rikelig med overskuddsvarme tilgjengelig, men det er kostbart i prosjekter hvor dette ikke er tilfelle. Membranteknologi og PSA ble inkludert i det endelige valget fordi anbudet krevde bruk av så lite vann og kjemikalier som mulig.

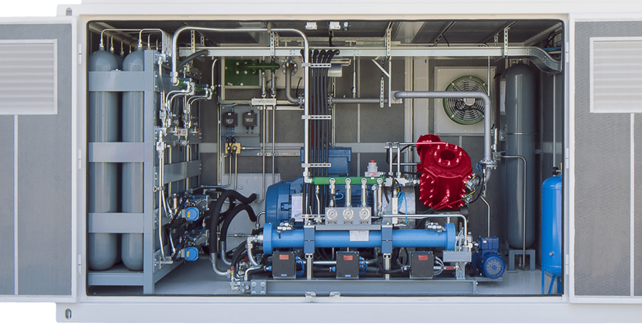

Selv om Biovoima har sin egen biogassbehandlingsteknologi basert på membranteknologi BIOupgradeCH4 ,PSA-systemet fra Provedal ble valgt til Voss-prosjektet. Membranteknologi er for tiden den mest populære metoden for biogassbehandling i verden og har attraktive investeringskostnader, men litt høyere strømforbruk. Jo større biogassstrømmen er, desto raskere gjør de lavere driftskostnadene (mindre strøm og vedlikehold) PSA mer økonomisk lønnsomt. Siden livssykluskostnaden var det viktigste utvalgskriteriet i Voss-prosjektet, ble beslutningen tatt til fordel for PSA. Begge produserer imidlertid det samme høykvalitets sluttproduktet – biometan.

Når biogassen er raffinert til biometan, føres den vanligvis inn i naturgassnettet, hvor den fungerer som et fornybart alternativ til fossilt gass med lignende egenskaper. Det finnes imidlertid ikke noe naturgassnett i Voss-området, så gassen må komprimeres til minst mulig volum – enten for kostnadseffektiv transport til industrielle brukere i gasstransportbeholdere eller som drivstoff til BIRs egne renovasjonsbiler.

Denne høytrykksmetankompressoren (250 bar) leveres av det italienske selskapet Fornovo Gas, som er markedsleder med over 2500 kompressorinstallasjoner. Fornovo Gas er også en langvarig partner av Biovoima.

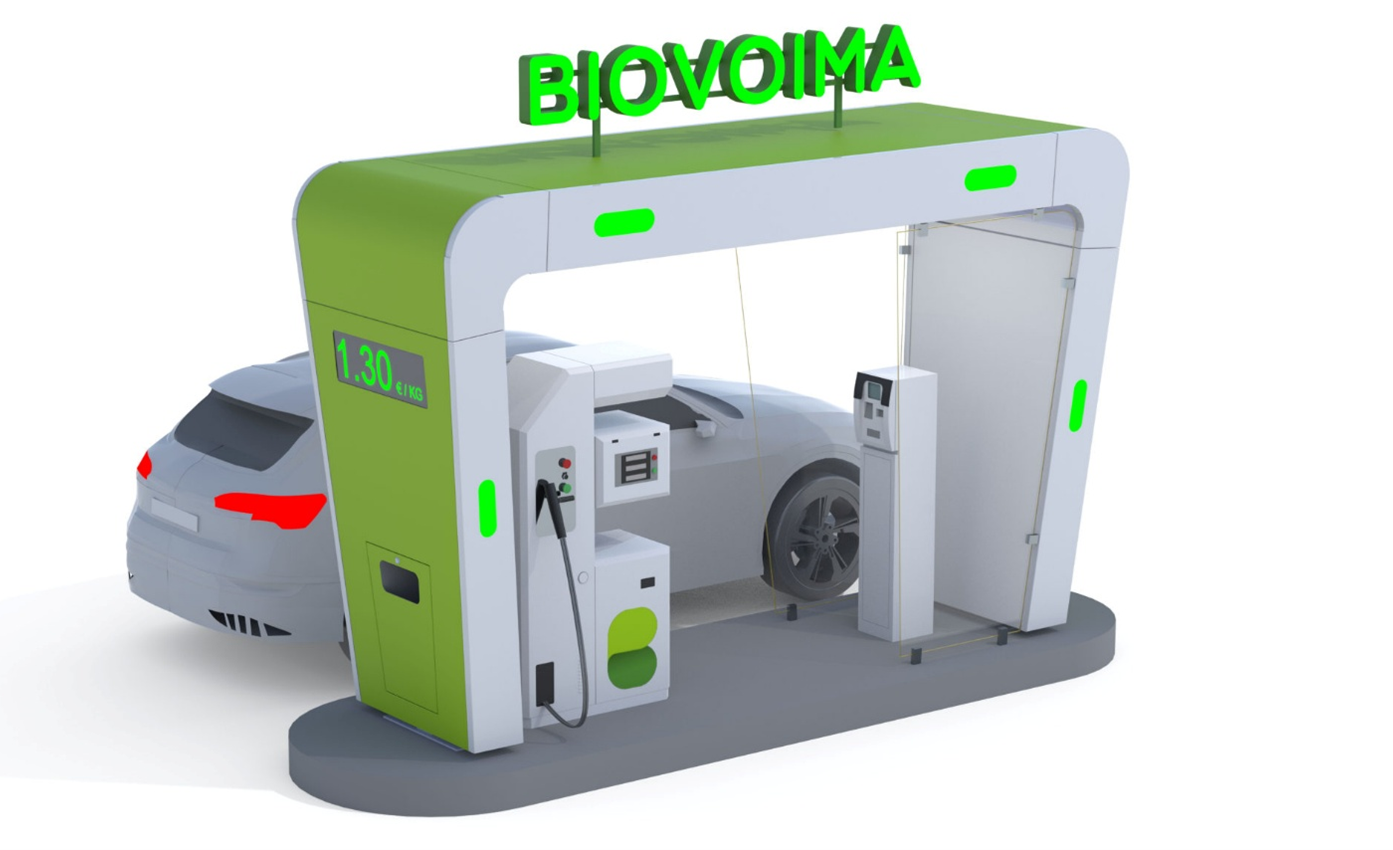

Som nevnt tidligere, brukes det produserte biometanet som et 100 % fornybart drivstoff i industrien og i renovasjonsbilene til BIR og dets partnere. Gassen leveres til industrielle brukere i høyt trykk. i gass transportbeholdere. Anleggets automatiseringssystem overvåker nøye mengden gass som fylles i hver beholder, noe som letter administrasjonen av BIRs logistikk og fakturering.

Det samme praktiske systemet gjelder også for anleggets egen Biovoiman gassfyllestasjon., BIOpark. For sjåføren er tankingen like enkel som på en vanlig bensinstasjon. Prisen på gassen fastsettes automatisk i henhold til avtaler mellom BIR og gassleverandørene. Gassen er kjent som CBG (komprimert biogass), som kjemisk sett ligner på CNG (komprimert naturgass), men er et fornybart og miljøvennlig alternativ.

For å sikre sømløs drift mellom flere enheter stilles det høye krav til automatiseringssystemet. Med erfaring fra noen av verdens mest komplekse bioraffinerier ble Valmet Automation valgt til å levere et ”paraplysystem” for hele Voss biogassanlegg. Høy brukervennlighet kombinert med finsk kvalitet, utmerket sikkerhet og enkel integrering av ulike delsystemer var de viktigste kriteriene for valget av Valmet.

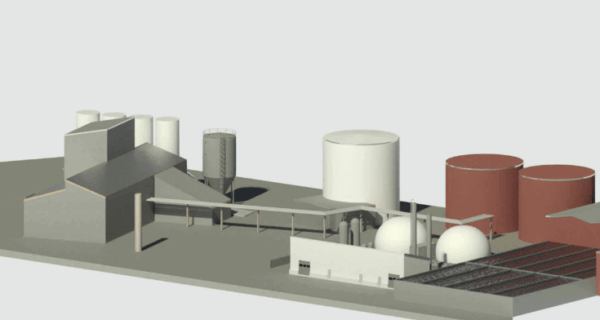

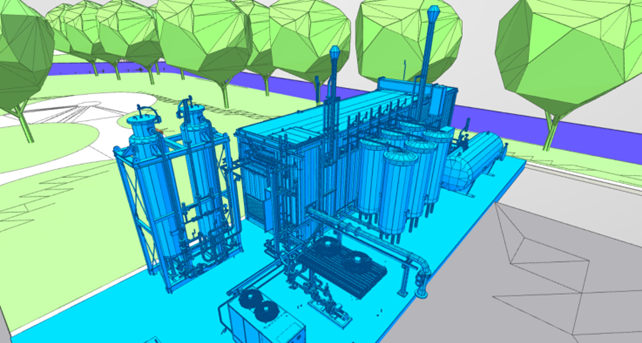

Voss biogassanlegg er det første av sitt slag i Vestland fylke, Norge. Det produserer biogass fra bioavfall som samles inn i området og gjødsel fra lokale gårder. Anlegget har en total prosesseringskapasitet på 54 000 tonn organisk avfall per år. Det meste av biogjødselen som produseres i prosessen erstatter bruken av husdyrgjødsel som gjødsel, noe som reduserer metanutslipp og lukt fra landbruket betydelig. Takket være de forbedrede gjødselegenskapene kan dette også redusere behovet for import av gjødsel.

Biometanet som produseres ved anlegget vil hovedsakelig brukes som drivstoff for BIRs tunge kjøretøy og som et miljøvennlig alternativ til fossilt naturgass og flytende naturgass (LNG) i industrisektoren i Voss-området. Det er også planlagt en gassfyllestasjon i sentrum av Voss for å utnytte lokal biogass. Kjøretøyene vil bokstavelig talt kjøre på energi hentet fra lokalt bioavfall og husdyrgjødsel – et flott eksempel på praktiske anvendelser av sirkulærøkonomien!

Biovoima er stolt og glad over å være involvert i dette prosjektet!

Jani Kangasaho

Salgsdirektør, partner

Tero Kemppi

Prosjektleder

+358 50 408 7100

"*" angir obligatoriske felt

© 2026 Biovoima

Retningslinjer for personvern