Biovoiman põhiline tegevuspõhimõte on tegutseda tehnoloogia integreerijana. See tähendab, et meie klientide edu võti peitub meie valikus seadmetest erinevate protsessietappide jaoks: mis, miks ja kuidas need koos töötavad. Otsused tehakse alati projekti kaupa, lähtudes kliendi eelarvest ja tehase jaoks seatud tulemuseesmärkidest.

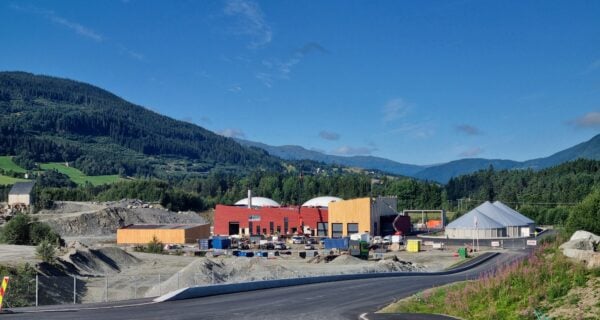

Vossi tehase puhul, kus lõppkliendiks on BIR AS – Norra Bergeni piirkonna suurim jäätmekäitlusettevõte –, täpsustati nõuded avalikus hankes.

Sukeldume protsessi etappidesse!

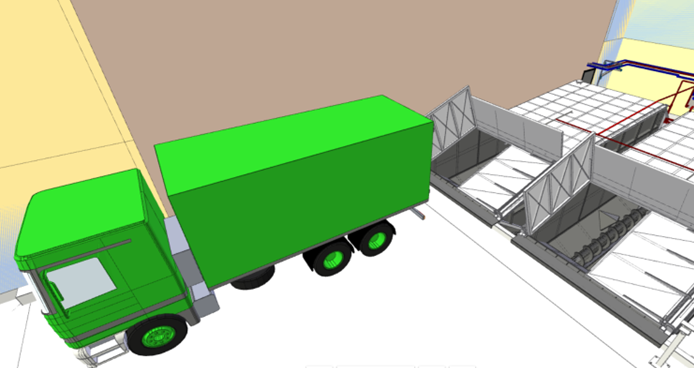

BIR transpordib pakendite ja konteineritega biolagunevaid jäätmeid kodumajapidamistest, restoranidest ja toidupoodidest biometaanitehasesse. Lisaks võetakse vedel sõnnik vastu otse kohalikelt taludelt paakautodega. Lõhna leviku vältimiseks ja autojuhtide töökeskkonna mugavamaks muutmiseks toimub kogu jäätmete vastuvõtt siseruumides.

Kuna tehas asub arktilises kliimas, on eriti oluline, et vastuvõtusilod oleksid piisavalt tugevad, et taluda (enam-vähem) külmunud jäätmete mahalaadimist. Samuti on vaja vastuvõtu- ja eeltöötlusseadmete sujuvat koostööd, et tagada jäätmete stabiilne sissevool eeltöötlussüsteemi ja edasi biogaasi tootmisprotsessi.

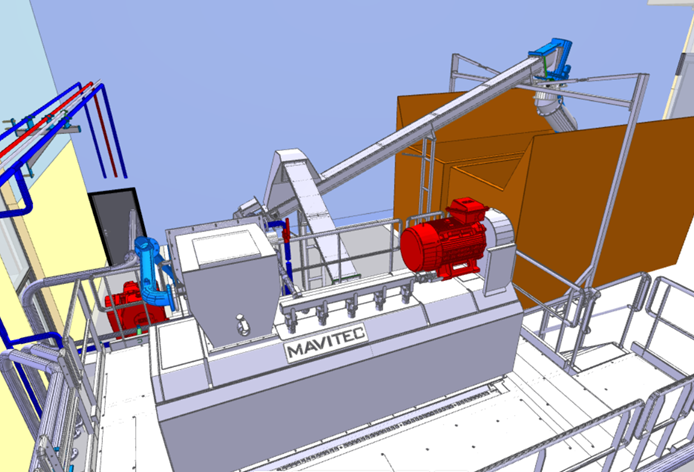

Seetõttu on kogu järgneva protsessi jaoks vajalik varustus tellitud Biovoiman lähedaselt partnerilt Mavitec Green Energy. Neil on ulatuslik kogemus nii jäätmete vastuvõtmise kui ka eeltöötlemise valdkonnas. See tähendab, et võime olla kindlad, et jäätmete töötlemise algfaasis ei teki pettumust valmistavaid pudelikaelu.

Nagu jäätmete vastuvõtmise puhul mainitud, vastutab Mavitec'i tehnoloogia ka jäätmete eeltöötlemise eest. Praktikas tähendab see orgaaniliste fraktsioonide eraldamist pakkematerjalidest ja pastöriseerimiseks vajaliku maksimaalse osakeste suuruse saavutamist. Eeltöötlus viiakse läbi labahulga abil, mis on üks parimaid valikuid, kui eesmärk on:

Pärast eeltöötlemist pumbatakse orgaaniline muda puhvertanki, kus see segatakse läga. Segamise järel on tooraine valmis biogaasi tootmiseks. Pakkematerjalid kogutakse kõrgekvaliteedilise RDF-ina (jäätmetest saadud kütus) transpordikonteineritesse ja saadetakse BIR-i jäätmepõletusjaama edasiseks energia tootmiseks.

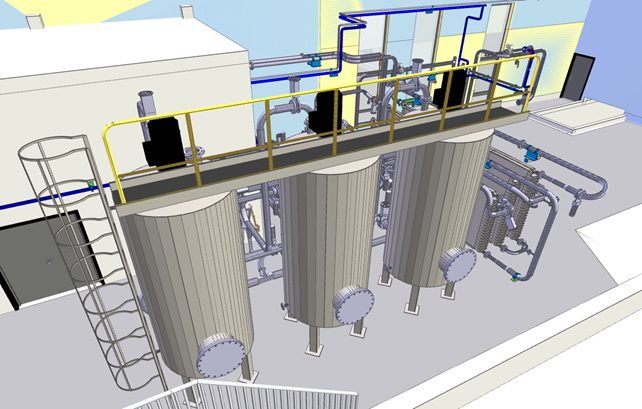

Hügieenimine on ELi poolt nõutav protsess, mille käigus orgaaniline materjal kuumutatakse ühe tunni jooksul 70 °C-ni, et hävitada salmonella ja muud patogeenid. See on vajalik, et tagada digestaadi ohutu kasutamine väetisena.

Vossi tehase sanitaarsüsteem on Biovoiman patenteeritud toode., BIOpasteurisaator – nn pidev partiiprotsess. Selles protsessis valmistatakse üks partii ette tunnise viivitusega, teine hoitakse tunniajal 70 °C juures ja kolmas tühjendatakse. See pidev töö optimeerib soojuse taaskasutamist.

Praktikas koosneb sanitaarsüsteem mahutitest, pumpadest, torudest, ventiilidest ja soojusvahetitest. Õigete tehniliste lahenduste abil on võimalik taaskasutada kuni 70% kasutatud soojusenergiast. Vossi tehases taaskasutatakse soojust kahes etapis: esmalt eelsoojendatakse sissetulev materjal reaktorite soojusega (~40 °C), seejärel jätkatakse eelsoojendamist eelmise pastöriseerimise partiiga (~70 °C). Sellega saavutatakse kõrge temperatuur juba enne tegelikku kuumutamisprotsessi! Selle teeb võimalikuks Westcome Heat Exchangersi poolt tarnitud unikaalsed läga-läga soojusvahetid.

Kuna biogaasi tehas asub elamurajooni lähedal, tuleb jäätmete ladustamise ja töötlemise käigus tekkivad lõhnagaasid enne atmosfääri paiskamist hoolikalt puhastada. Siin tuleb appi Skandinaavia ettevõtte Centriair AB tehnoloogia. Kõik olulised lõhnaallikad on varustatud kohaliku väljatõmbesüsteemiga ja see kõrge rõhuga õhk töödeldakse erinevate tehnoloogiate abil, mis valitakse vastavalt iga lõhnaallika spetsiifilistele gaasidele. Enne atmosfääri paiskamist lagundatakse lõhnagaaside jääkkomponendid aktiivsöe ja UV-reaktorite kombinatsiooni abil.

Vossi biometaanitehases toodetakse biogaasi Kanadevia Inova biogaasi reaktorites, mis kasutavad Schmack Biogas reaktoritehnoloogiat. Schmacki tehnoloogia unikaalsus põhineb suurtel Remex segistitel. Need aeglaselt pöörlevad labasegistid tarbivad vähe elektrit, kuid võimaldavad siiski reaktorites saavutada suuremat tahkete ainete kontsentratsiooni võrreldes tavapäraste märgkääritamisreaktoritega (tuntud ka kui CSTR-reaktorid). See omakorda vähendab tehase soojustarbimist, kuna protsessi temperatuurini, mis on tavaliselt umbes 40 °C, tuleb soojendada vähem vett.

Schmacki reaktoritehnoloogia teine eripära on puidust ”võlviklaasist” konstruktsioon, mis moodustab mikrofilmi pinna vesiniksulfiidi (H₂S) eemaldamiseks. See võimaldab eemaldada reaktoris umbes 50% tekkinud vesiniksulfiidist, vähendades vajadust investeerida täiendavatesse lõhna eemaldamise tehnoloogiatesse, nagu aktiivsüsi või gaasipuhastid – eriti hoolduse seisukohast.

Kui jäätmetes sisalduv orgaaniline aine on muundatud biogaasiks, jääb järele niiske, toitaineterikas vedel mass, mida nimetatakse digestaadiks – teisisõnu orgaaniliseks väetiseks. Digestaat sisaldab samu toitaineid kui selle lähteaine (käesoleval juhul 1/3 toidujäätmed ja 2/3 veisekäimla), kuid hügieenilisemas ja lahustuvamas (= paremas) vormis.

Vossi projektis eraldatakse bioväetis (nagu sageli tehakse) tahkeks ja vedelaks fraktsiooniks. Seadmete valikut mõjutasid aga kohalike põllumajandustootjate konkreetsed nõuded. Vossis on oluline hoolikalt reguleerida põldudele laotatava fosfori kogust, seega valiti eraldamistehnoloogia eelkõige parima fosfori eraldamise efektiivsuse alusel.

Eraldamise protsessi tõhustab Alfa Lavali dekantertsentrifuugide kasutamine. Tsentrifuugid saavutavad fosfori (tahke fraktsioon) ja lämmastiku (vedel fraktsioon) eraldamisel suurema efektiivsuse võrreldes näiteks kruvipressidega. See võimaldab põllumajandustootjatel täpselt reguleerida toitaineid ilma üleväetamise riskita.

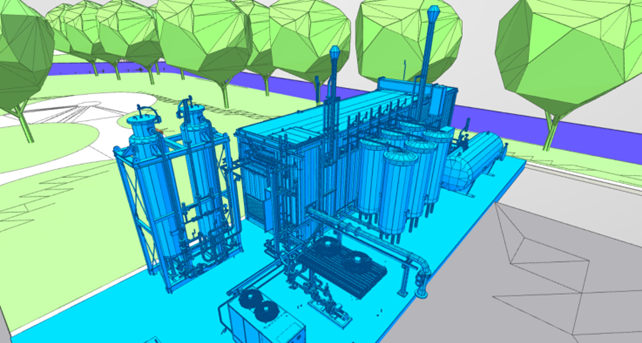

Biogaasi reaktorites toodetud biogaas töödeldakse edasi biometaaniks, st puhastatakse süsinikdioksiidist (CO₂) ja muudest gaasikomponentidest biogaasi puhastussüsteemis.

Biogaasi puhastamiseks on mitmeid erinevaid tehnilisi lahendusi. Neljaks peamiseks tehnoloogiaks on vee pesemine, amiinipesu, membraantehnoloogia ja PSA (rõhu kõikumise adsorptsioon). Veepesu on odav lahendus, kuid sellega kaasnevad riskid biometaani kvaliteedi osas, eriti külmades tingimustes. Aamiinipesu on parim valik, kui on olemas liigne soojus, kuid see on kallis projektides, kus seda pole. Membraantehnoloogia ja PSA valiti lõplikku valikusse, kuna pakkumiskutses nõuti võimalikult väikese vee- ja kemikaalide kasutamist.

Kuigi Biovoima-l on oma membraantehnoloogial põhinev biogaasi töötlemise tehnoloogia BIOupgradeCH4 ,Vossi projektiks valiti Provedali PSA-süsteem. Membraantehnoloogia on praegu maailmas kõige populaarsem biogaasi töötlemise meetod, mille investeerimiskulud on atraktiivsed, kuid elektritarbimine veidi kõrgem. Mida suurem on biogaasi vool, seda kiiremini muudavad madalamad käitamiskulud (vähem elektrit ja hooldust) PSA majanduslikult tasuvamaks. Kuna Voss'i projektis oli elutsükli maksumus kõige olulisem valikukriteerium, otsustati PSA kasuks. Mõlemad toodavad siiski sama kvaliteetset lõpptoodet – biometaani.

Kui biogaas on rafineeritud biometaaniks, on tavaline lõplik töötlemisetapp selle suunamine maagaasivõrku, kus see asendab fossiilgaasi taastuva alternatiivina, millel on sarnased omadused. Vossi piirkonnas aga maagaasivõrku ei ole, mistõttu gaas tuleb suruda võimalikult väiksesse mahusse – kas kulutõhusa transpordi jaoks tööstuskasutajatele gaasitranspordikonteinerites või BIRi enda jäätmekogumisautode kütusena.

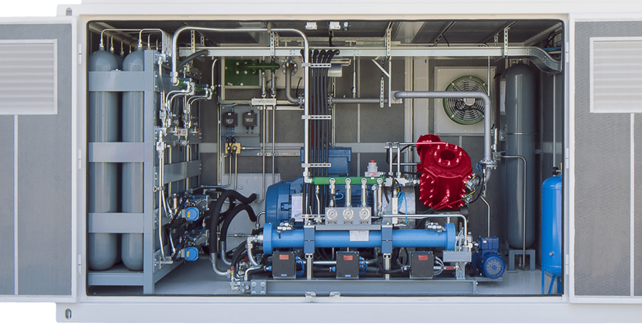

Selle kõrgsurve (250 bar) metaanikompressori tarnib Itaalia ettevõte Fornovo Gas, mis on turuliider üle 2500 kompressori paigaldusega. Fornovo Gas on ka Biovoima pikaajaline partner.

Nagu varem mainitud, kasutatakse toodetud biometaani 100% taastuva kütusena tööstuses ning BIRi ja selle partnerite jäätmekogumisautodes. Gaas tarnitakse tööstusklientidele kõrgsurve all. gaasi transportimise konteinerites. Tehase automatiseerimissüsteem jälgib täpselt igasse konteinerisse täidetava gaasi kogust, mis hõlbustab BIRi logistika ja arvelduste haldamist.

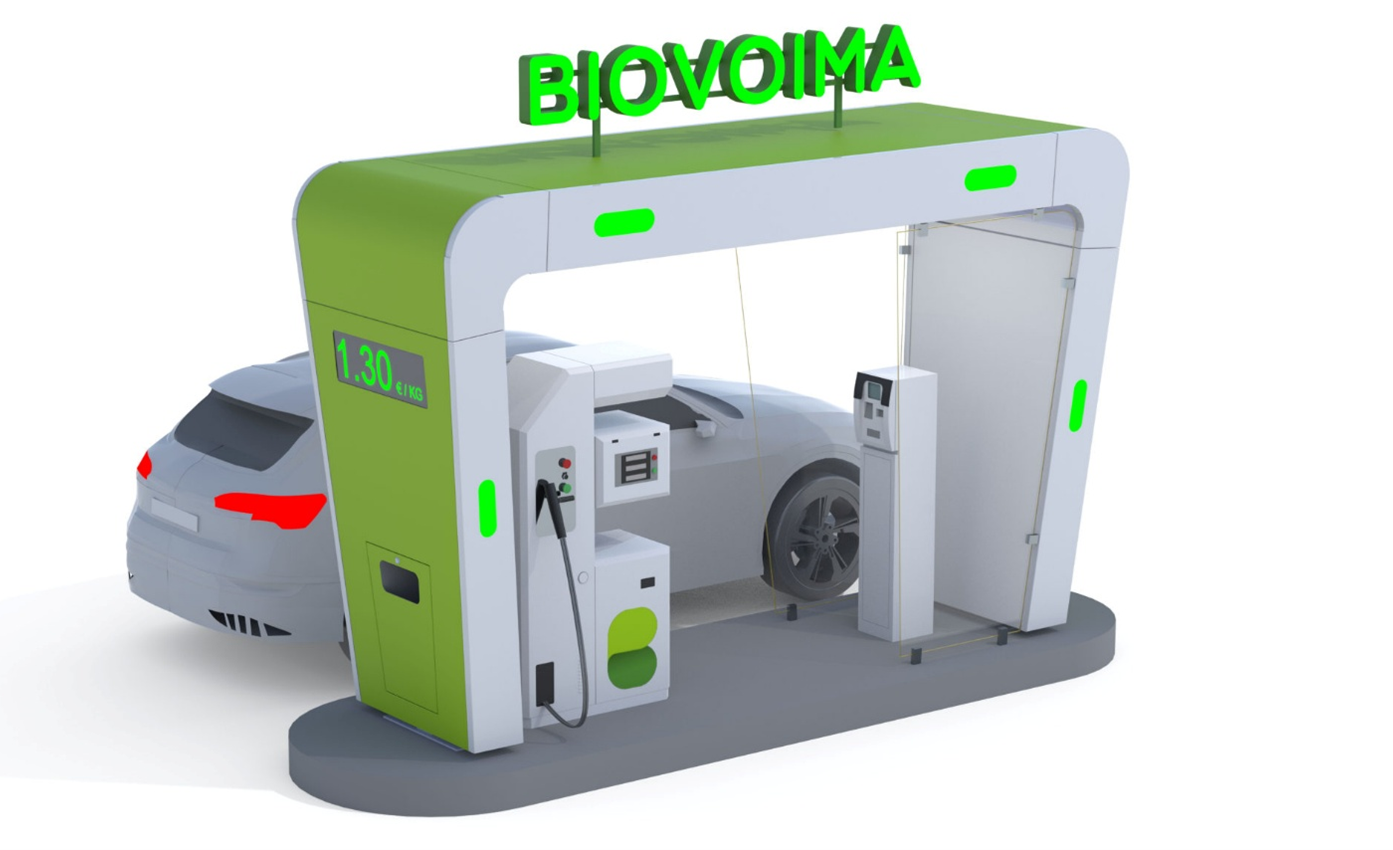

Sama praktiline süsteem kehtib ka tehase enda Biovoiman gaasi tankla puhul., BIOpark. Juhile on tankimine sama lihtne kui tavalises tanklas. Gaasi hind määratakse automaatselt vastavalt BIRi ja gaasitankimisfirmade vahelistele kokkulepetele. Kütus on üldiselt tuntud kui CBG (survestatud biogaas), mis on keemiliselt sarnane CNG-ga (survestatud maagaas), kuid on taastuv ja keskkonnasõbralik alternatiiv.

Mitme seadme sujuva koostöö tagamiseks on automaatika süsteemile seatud kõrged nõuded. Kogemustega maailma kõige keerukamate biorafineerimistehaste valdkonnas valiti Valmet Automation kogu Voss biogaasi tehase jaoks ”katussüsteemi” tarnijaks. Valmeti valimise peamisteks kriteeriumideks olid suur kasutajasõbralikkus koos Soome kvaliteedi, suurepärase ohutuse ja erinevate allsüsteemide lihtsa integreerimisega.

Vossi biogaasitehas on esimene omataoline Vestlandi maakonnas Norras. See toodab biogaasi piirkonnas kogutud biojäätmetest ja kohalike talude sõnnikust. Tehase kogutöötlemisvõimsus on 54 000 tonni orgaanilisi jäätmeid aastas. Suurem osa protsessi käigus toodetud bioväetisest asendab veisekäimla kasutamist väetisena, mis vähendab oluliselt metaaniheidet ja põllumajandusest pärit lõhnu. Tänu paranenud väetisomadustele võib see vähendada ka väetiste importimise vajadust.

Tehases toodetud biometaani kasutatakse peamiselt BIRi raskeveokite kütusena ning fossiilse maagaasi ja veeldatud maagaasi (LNG) keskkonnasõbraliku alternatiivina Voss piirkonna tööstussektoris. Vossi keskusesse on kavas rajada ka gaasi tankla, et kasutada kohalikku biogaasi. Sõidukid hakkavad sõitma energia abil, mis on saadud kohalikest biojäätmetest ja loomasõnnikust – see on suurepärane näide ringmajanduse praktilisest rakendamisest!

Biovoima on uhke ja rõõmus, et saab selles projektis osaleda!

Jani Kangasaho

Müügidirektor, partner

Tero Kemppi

Projektijuht

+358 50 408 7100

"*" näyttää pakolliset kentät

© 2026 Biovoima

Privaatsuspoliitika